- RSS フィードを購読する

- トピックを新着としてマーク

- トピックを既読としてマーク

- このスレッドを最上位に表示

- {0}にこのスレッドを追加する

- 購読

- ミュート

- 印刷用ページに変更

GN Audio社におけるテストの標準化ケーススタディ

02-04-2021

08:27 PM

- 最終編集日:

03-15-2024

02:30 PM

、編集者:

![]() Content Cleaner

Content Cleaner

- 新着としてマーク

- {0}にこのメッセージを追加する。

- 購読

- ミュート

- RSS フィードを購読する

- このメッセージをハイライトする

- このメッセージを印刷する

- 管理者に不正使用を報告する

Csaba Fodor- シニアテストエンジニア&プラットフォームリード-GN Audio

Christian Wolf - グローバル製造テスト、マネージャー - GN Audio

事例紹介ハイライト

チャレンジ

GN Audio社 は、Jabra のコンシューマ機器製品ライン用の新しい生産テストプラットフォームを必要としていました。より高いテストカバレッジの要件に合わせて拡張し、開発期間を短縮する必要がありました。

ソリューション

彼らのソリューションは、NIとCIM.AS社のCOTSハードウェアとソフトウェアを採用しています。このソリューションは、テストカバレッジの拡大に対応しており、結果として開発期間を数ヶ月から数週間に短縮することができました。このシステムは現在、世界中の6つの製造拠点に導入されています。

- 課題-

複雑化する大量生産のDUTのテストカバレッジ、開発スケジュール、および全社的なデータ共有の要件

- ソリューション-

NIの測定ハードウェア、TestStand、CIM.ASからリリースされる、CATSソフトウェアをベースに、世界の6つの製造拠点で20製品以上の標準化されたテストプラットフォームを導入し、成功を収める。

- 成功-

新製品のテストカバレッジが2.5倍に向上したにもかかわらず、テスト開発を数ヶ月から数週間に短縮。会社やサプライヤー全体でテストデータにアクセス可能に。

- 活動のもたらす価値-

開発時間の短縮、データ解析時間の短縮、テストの失敗率の変化を迅速に特定。

GN Audio社は、エンジニアリングコミュニケーションとサウンドソリューションのリーダーであり、消費者とビジネスの両方に力を与えるための革新を行っています。人々がより多くのことを聴き、より多くのことを行い、これまで考えられていた以上のことができるように支援することに尽力しています。

サウンドとビデオを通じて、GN Audio社は生活を変えていきます。Jabra の卓越したエンジニアリングは、150 年に及ぶ先駆的な仕事の経験を基に、プロフェッショナルがより生産的に仕事をするための統合ヘッドセットと通信ツール、消費者が通話、音楽、メディアをより楽しむためのワイヤレスヘッドフォンとイヤホン、そして分散したチーム間のシームレスなコラボレーションのための先駆的なビデオ会議ソリューションを開発しています。

図1. テストカバレッジを必要とするイヤバッド製品の特徴

近年、消費者の好みは、機能的なデバイスだけでなく、ステータスシンボルにもなり得る「プレミアム」な製品へとシフトしています。その中で競争力を高めるためには、格段に高い品質基準を満たし、より多くの機能を備え、手の届きやすい価格帯で提供されなければなりません。例えば、GN Audioが小型化されたワイヤレスイヤホンを発売して新しい市場を開拓したとき、私たちは他の大型・ハイエンド製品と同じような音質を期待されていました。かつては、高精細な音楽、信頼性の高いワイヤレ性能、バッテリー寿命の向上などが製品の差別化要因でしたが、今では、それが勝負の分かれ目となっています。

GNでは、トップエンド補聴器設計における豊富な経験を活かし、当社の研究開発エンジニアは、複数のマイク、加速度ピックアップ、プロセッサ、ラジオなどを非常に小さなパッケージに組み立てることで、これらの製品の課題を解決することに成功しました。

私たちが出荷するすべての製品が正しく動作することを保証するために、テストエンジニアは非常に重要な存在であり、同時にプレッシャーがかかっています。オーディオデバイスの品質が向上すればするほど、音響テストステーションの複雑さと精度も向上します。数十秒で行われるファンクションテストには、次のような多くのステップが含まれます。

- デバイス通信テスト

- 近接場磁気誘導試験

- ブルートゥースペアリング

- バッテリーテスト

- 複数の音響トランスミッタ試験

- 複数の音響受信試験

- 複数のマイク校正

- 複数のレシーバー校正

- ユーザーインターフェース(UI)テスト(ボタンとLED)

私たちはGN音響試験プラットフォームを構築し、80種類以上の異なる製品やバリエーションに対応した試験を行いました。これらの多様な要件を満たすためには、より洗練されたテストシーケンス構築と自動化が必要でした。生産テストチームは、テストの複雑さの増大、より高い測定精度/再現性への期待、より多くの自動化、データ共有を容易にする必要性に直面していました。

GN生産テスト技術部へのプレッシャーの要因

- 複雑化-最近の新製品の導入で、複雑性-テスト範囲の要件が2.5倍に増加

- 品質-テスト測定仕様の精度と再現性を向上

- ライフサイクル-GNテスト開発チームは、EMSパートナーが運営する6つのグローバル製造拠点をサポートする必要あり

- 開発スケジュール-ビジネス上、市場に最初に投入する必要があるため、テスト開発スケジュールは数ヶ月から数週間に短縮

- 生産量-仕事やライフスタイルの変化により、イヤホンやオフィス用ヘッドセットなどの家電製品の需要が大幅に増加

- データ - GN Audioおよびサプライヤーの中で、より幅広い機能のテストデータに対する需要が増加

当社が以前使用していたテストソリューションは、社内で開発したプラットフォームで、10年以上の歳月をかけて追加・進化させたものでした。実は新しい機能(測定タイプとWindows OSの統合)の実装が難しく、バグ修正には非常に時間がかかり、メンバー・スタッフの教育にも時間がかかり非効率的であったため、この選択が会社の負債になりつつあることが露呈していました。

市販の COTSツールの使用

私たちは、プロセス設計、解析、レポート作成などの標準的なタスクに、可能な限り市販のハードウェアとソフトウェアを使用する戦略に移行しました。テストの専門家と提携し、そのツールをこれらのタスクに活用することで、当社のチームは、DUTに特化したテストの作成と実行に集中することができ、テストの付加価値を高めることができました。また、DUT の複雑さが増すにつれ、ビジネス上の要求を満たすためには、より高いレベルの出発点からテストステーションを構築することが重要になってきます。

この戦略は、開発時間を短縮し、テストの品質と再現性を向上させ、メンテナンスの負担を軽減すると同時に、将来の製品戦略に向けた柔軟性をも提供しました。また、チーム内のエンジニアが効果を発揮するために必要とされる専門知識のレベルを下げることができたため、人材採用が容易になり、より多くのプロジェクトにまたがりながら従業員が活躍できるようになりました。

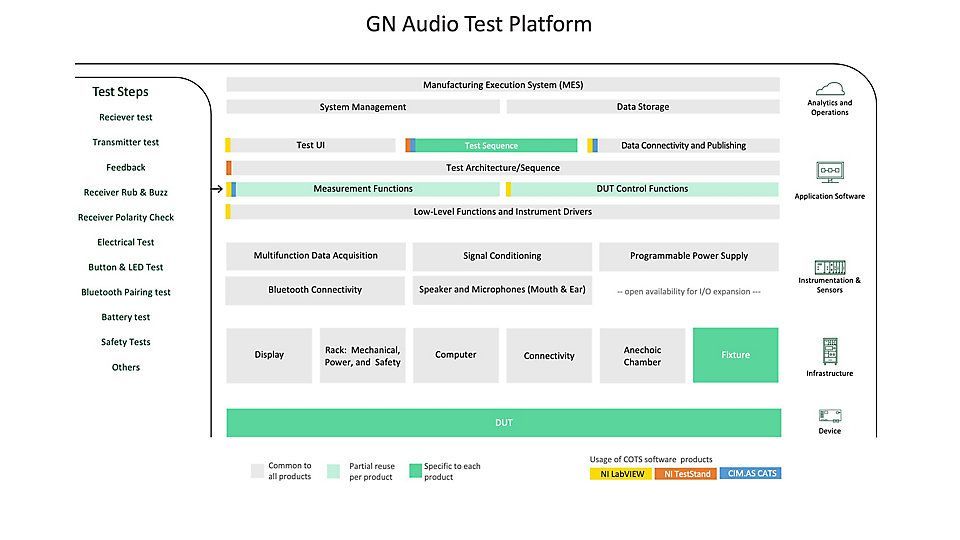

図2. テストステーションの構成

COTS ハードウェア

音響試験は、無響室内の空気中で行われます。各試験装置の構成はDUTに固有のものですが、可能な限り共通のコンポーネントを使用することで、世界中の製造現場での維持を容易にしています。GRASのスピーカーとマイクは、人工の口や耳に取り付けられており、製造現場での精度と信頼性を提供します。これらはマイク電源を介してテストシステムに統合されたNI DAQボードに接続されています。

NI DAQハードウェアは、製造テストアプリケーションの業界標準と考えています。NIソフトウェアとの緊密な統合により、当社のカバレッジ要件にすぐにアクセスできるようになっています。NIのツールは業界でよく知られているため、新規採用者やコンサルタントが迅速に立ち上がり、スケジュールを短縮し、開発品質を向上させることができます。

当社のチームではスキルを持っているため、テストステーションのメカ設計とフィクスチャを社内で開発・保守しています。このようにして、私たちは、ステーションごとの財務的な投資要件を最小限に抑えながら、完全なカスタマイズを実現しています。

ソフトウェア

当社のソフトウェア戦略では、「再利用」が鍵となっています。必要とされるテストの多くは一般的なもので、必要なのは周波数範囲の変動が主でした。新DUTでは全く新しい測定も必要とされるようになってきています。効率的な継続的な開発と安定した運用を確保するために、測定値の追加と再利用が可能なCOTSツールを活用した拡張可能なソフトウェア・アーキテクチャを開発しました。つまり

- TestStand-業界標準のシーケンサであるこのシーケンサを選択したのは、プロセスモデルとプラグインアーキテクチャのおかげで、カスタマイズが簡単かつ迅速に行えるからです。NI TestStandは、並列テストとレポート作成機能を内蔵しており、新たな可能性を開きます。

- CIM.AS社のCATS-私たちがこのオーディオテストソリューションソフトウェアを選んだ理由は、開発時間を短縮し、解析アルゴリズムの品質を保証し、テストカバレッジを向上させる新機能を導入しているからです。信号の生成、解析、結果のロギング、測定システムのキャリブレーションにCATSを使用しました。

- LabVIEW-このテストエンジニアリング開発環境は、データ収集、データ通信、GUI設計を提供します。迅速な開発、緊密なハードウェア統合、他のソフトウェアツールの幅広いエコシステムとの相互運用性が評価され、LabVIEWを選択しました。

共通のタスクとアーキテクチャを持つ、ソフトウェアツールを適切に組み合わせることで、当社のテストチームは、DUTの動作に関する当社特有の知識をレバレッジし、高精度で再現性の高いテストの設計に集中することができました。

製品の生産量は今後数年で増加すると予想されており、より高いレベルの自動化が必要になります。この自動化の実現にあたっては、標準プロセスの抽象化やアウトソーシングがより重要になってきます。エンジニアリングチームは、予算と人員を慎重に管理しながら、より多くの課題に直面することが予想されます。

DXの必要性

生産テストステーションのデータインサイトを求める声が全社的に高まっています。テスト運用と開発の通常の機能に加えて、インマーケットエンジニア、設計検証、オーディオエンジニアリング、ハードウェア設計エンジニアも、業務のインプットとしてテストデータを要求しています。当社の本番テスト担当者は毎日5GB以上のテストデータを作成しており、その結果、会社全体でTBのデータが短期間で生成されます。

各部署はこのデータを異なる方法で使用しているため、複数のダッシュボードや検索可能なUIが必要になります。これらの要求に応えるため、テストエンジニアリングでは、共通のデータ形式、保存、通信を採用しています。

今では、全社の機能が、テストエンジニアリングに依頼するのではなく、テストデータから独自のレポートを作成できるようになりました。これにより、私たちのチームは膨大な時間を節約することができました。効果的なデータの可用性を通じて、テストエンジニアリングは会社全体に価値を提供し、既存製品と新製品の設計の両方の品質に貢献することができます。

パートナーシップ

このプロジェクトを成功に導いた重要な要素の1つは、複数の企業にまたがるエンジニアのコミュニティのコラボレーションでした。

CIM.ASとのパートナーシップでは、生産試験と音響試験を専門とし、当社のビジネス、アプリケーション、試験範囲を理解するために時間を割いてくれるエンジニアグループを見つけることができました。NIと一緒に、彼らはツールとコンサルティングを提供してくれて、私たちを技術の最先端に保ち、私たちの目標をサポートしてくれました。

CIM.ASは、音響・電気試験装置の設計・構築に数十年の経験を持っています。彼らの信頼できるエンジニアリングサポートにより、高品質のテストステーションをスケジュール通りに世界中の製造拠点に納入することができるという自信を得ることができました。

以前のアプローチと比較した結果

- 複雑さへの対応-

複雑さが2.5倍に増加したにもかかわらず、既存のリソースを使用したテストカバレッジを実現

- 品質

測定の再現性と精度を維持し、GN Audioの音響・電気製品の性能に対する消費者の信頼性を高めています。

- ライフサイクル

-6つのグローバルな製造拠点での展開を成功させ、最小限の維持とメンテナンスの要求がテスト開発チームに適切に戻る仕組みが出来上がる

- 開発スケジュール

-標準化されたプラットフォーム・アーキテクチャとNI TestStandやCATSなどの迅速な開発ツールを使用して、NPIの機能テストの開発を2週間に短縮。

- 製造量

-製品ラインに応じて数万から数百万までの製造量の要件を満足

- データ

研究開発、検証、テスト、オペレーション部署がプロトタイプから生産までのデータにアクセスできるようにし、新製品の設計品質に貢献

Translated by Toshiro Abe